火力发电厂锅炉过热器、省煤器、水冷壁管随着运行时间增长,由于过热磨损、腐蚀、焊接质量等原因,爆管事故经常发生。下面分析了锅炉三管爆破的根本原因及采取的预防措施。

过热器、省煤器、水冷壁管爆管的原因

影响过三管根本原因有过热、磨损、腐蚀、焊接质量等,结合锅炉爆管实际可以看出,爆管中由于金属过热造成爆管约占30%,磨损约占40%,腐蚀约占10%,焊接质量约占10%,其他原因约占10%。因此受热面超温和磨损是造成爆管主要原因。下面主要从这几方面来分析爆管原因。

1. 管材质量差:管子本身存在分层,夹渣等缺陷,运行时受温度和压力影响,缺陷扩大就会导致爆管。

2. 焊接质量差:在制造或维修中由于焊接质量不过关,焊缝中存在气孔、夹渣、焊瘤等会导致频繁爆管。

3. 超温爆管:金属超过其额定温度运行时,有短期超温和长期超温两种情况,因此造成受热面爆管有短期过热和长期过热两类现象,受热面过热后,管材金属超过允许使用的极限温度,内部组织发生变化,降低了许用应力,管子在内应力作用下产生塑性变形,结果导致超温爆管。

在设计上,如果存在锅炉炉膛高度偏低,火焰中心偏后,水动力工况差,蒸汽流量偏低和受热面结构不合理等因素都会造成过热器普遍超温或存在较大的热偏差局部超温,在制造安装和检修中如果出现管内异物堵塞等缺陷,会造成工质流动不畅,引起受热面超温。运行中如果出现燃烧控制不当,火焰上移,火焰偏斜,炉膛出口烟温高风量不足,高压加热器投入率低等情况,也会造成过热器管超温,另外给水品质不良,引起管内结垢积盐,影响热传,会造成过热器管在运行中超温。

4. 受热面短期过热:锅炉受热面内部工质短时间内换热状态严重恶化时壁温急剧上升,使钢材强度大幅度下降,会在短时间内造成金属过热引起爆管。

5. 受热面长期过热:

锅炉受热面管子由于热偏差,水动力偏差或积垢,堵塞,错用钢材等原因,管内工质换热较差,金属长期处于幅度不是很大的超温状态下运行,管子金属在应力作用下发生蠕变(管子涨粗),直至破裂。长期过热主要发生在高温过热器的外圈向火面,低温过热器也可能发生。

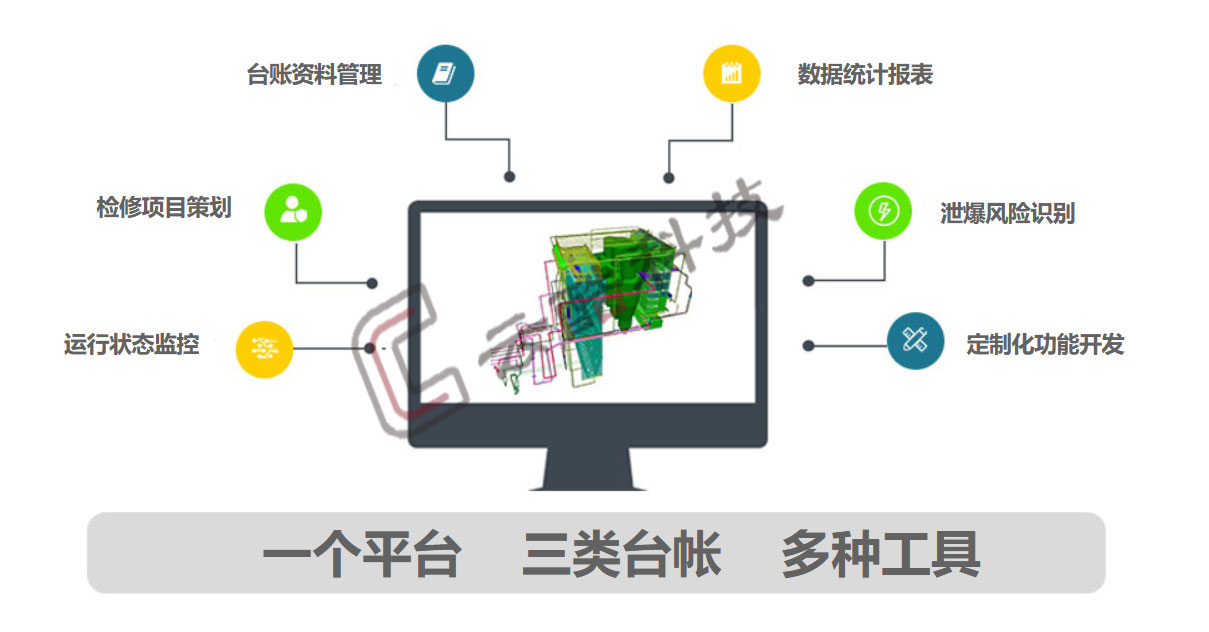

新博中心科技以信息技术赋能传统管理业务,结合大数据分析技术、数据可视化技术、三维可视化技术,建立以“一个平台、三类台帐、多种工具”为核心的防磨防爆可视化管理系统。

1. 三维可视化交互平台

建立1:1高仿真三维模型,实现与原始台账、检修台账、泄爆记录、壁温监测、劣化分析等数据的互通互联。

2. 管理制度台帐

明确组织机构职责及管理规程标准,推动管理工作落实。

3. 设备资料台帐

建立电子化原始台账,便于锅炉基础信息的管理与查询,避免数据流失。

4. 检修记录台账

建立电子化检修台账,包括缺陷记录、换管记录、焊口检查记录及泄爆记录等。

5. 劣化分析工具

对管道减薄、蠕胀、氧化皮生成等具备连续性劣化特征的数据进行综合分析,逐步掌握锅炉劣化发展规律。

6. 壁温监控工具

将壁温测点按照受热面进行分组,以热力图形式展现,可以快速定位超温测点的空间位置。为燃烧器倾角调整,二次风配比设置等工作提供重要参考信息,进而大限度降低热偏差幅度。

7. 泄爆监控工具

采集历史数据,基于聚类算法建立正常工况特征模型。通过实时参量与正常工况特征模型比对,实时监控机组存在泄漏的危险系数、发生时间及发展趋势,辅助实现泄漏的早期识别。

8. 检修策划工具

根据历史运行及检修数据,包括设备遗留缺陷、吹灰卡顿、金属劣化、设备超温等数据,自动生成图表结合的重点检修策划文件。

9. 泄爆案例库

提供不同炉型、不同故障的泄爆案例分析。

10. 移动端电子沙盘

随时随地通过手机端锅炉三维模型进行业务交流,提高工作效率,降低沟通成本。